Главной особенностью установок дробеметного типа, с подачей абразива посредством вращающихся турбин, является высокая интенсивность воздействия абразивного зерна на обрабатываемую поверхность. Например, турбиной мощностью 15 кВт может выбрасываться до 200 кг абразива в минуту.

Правильная, грамотно подобранная «рабочая смесь» и максимально эффективно работающая установка при помощи миллионов дробинок позволяют достичь надежного результата в обработке. Дробеметные установки особенно эффективны при достаточно большой годовой программе производства.

Дробеметы используются в таких технологических процессах как: очистка отливок, удаления ржавчины и очистки от накипи стальных деталей или листового металла, при подготовке поверхности для последующего покрытия, для удаления заусенцев или упрочнения поверхности.

Дробеметные установки – это сильные «рабочие лошади» и безопасные мощности на Вашем производстве. Необходимо тщательно подготовить установку этого оборудования и обеспечить регулярное техническое обслуживание.

Насколько эффективно работает ваша дробеметная установка?

Когда вы в последний раз проверяли и оценивали Вашу «рабочую смесь»?

Можно ли повысить эффективность на участке обработки поверхности?

Если Вас интересуют эти темы, нажмите здесь.

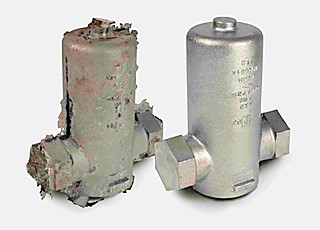

Обычно после того как деталь выходит из литейного производства, ее необходимо очистить от остатков формы, а также сбить грат и заусенцы, выбить стержни из объемных деталей. Как правило очистка отливок проходит в дробеметных установках. Для эффективной обработки требуется стальная литая дробь VERA или нержавеющая литая дробь ROBE. Объемы обрабатываемой продукции значительны, а металлическая литая дробь обладает большой жизнестойкостью (цикличностью) и хорошей интенсивностью воздействия на поверхность. Обязательным условием эффективности дробеметной очистки является правильно подобранная «рабочая смесь» и тщательный контроль работы установки по всем параметрам.

Обычно после того как деталь выходит из литейного производства, ее необходимо очистить от остатков формы, а также сбить грат и заусенцы, выбить стержни из объемных деталей. Как правило очистка отливок проходит в дробеметных установках. Для эффективной обработки требуется стальная литая дробь VERA или нержавеющая литая дробь ROBE. Объемы обрабатываемой продукции значительны, а металлическая литая дробь обладает большой жизнестойкостью (цикличностью) и хорошей интенсивностью воздействия на поверхность. Обязательным условием эффективности дробеметной очистки является правильно подобранная «рабочая смесь» и тщательный контроль работы установки по всем параметрам.