Как объективно оценить разные абразивные материалы для струйной обработки? - Ervin Test

Требования потребителей к качеству обработки поверхностей продолжают расти. Продукты струйной обработки должны быть не только чистыми, но и соответствовать стандартам гладкости поверхности (качество). Степень блеска служит еще одним фактором успеха.

Как оператору системы струйной обработки определить наиболее эффективный и выгодный в качественном отношении абразивный материал?

Измерение эксплуатационных

показателей стальной дроби

Верный выбор абразивных материалов для струйной обработки является делом первостепенной важности не только для литейных производств. На рынке представлены разные производители. В качестве критерия оценки перед производственными испытаниями целесообразно использовать результаты апробированного испытания Ervin Test.

Этот метод контроля доступен практически каждому производителю абразивных материалов, но отношение к нему неоднозначно. На практике сравнить результаты испытания Ervin Test, несмотря на стандартизированную процедуру, зачастую очень сложно.

Вот несколько важных правил, которые нужно соблюдать при сопоставлении результатов испытаний ErvinTest.

Используя испытания ErvinTest, можно сравнивать два основных экономических параметра. Выявляются срок службы (прочность) и степень ударного воздействия (качество чистки) абразивных материалов.

Таблица 1: Базовые условия для сравнения результатов испытания Ervin Test

Срок службы определяется прочностью абразивных материалов, а интенсивность воздействия дает информацию об эффективности материала для данной обрабатываемой поверхности (сообщаемая кинетическая энергия). Чтобы дать научную оценку эффективности, необходимо всегда определять оба параметра при максимально неизменных прочих базовых условиях проведения испытания.

В этом состоит преимущество проведения испытаний по лабораторным стандартам, поскольку оно позволяет исключить отклонения и изменения техники монтажа оборудования, часто встречающиеся на практике. Однако тут есть одно ограничение: из практического опыта известно, что измерения прочности можно сравнивать лишь в том случае, если они проводились на одной и той же машине для испытаний Ervin.

Чтобы показать «подводные камни» испытаний Ervin Tests, сравнивались три образца абразивного материала с одинаковым классом крупности приблизительно 1,5 - 2,2 от разных хорошо известных производителей. Рынок абразивных материалов для струйной обработки дел ится на сегмент материа лов с высоким содержанием углерода (High Carbon- HC) и его низким содержанием (LowCarbon- LC). Для сравнения использовался один образец HC-продукта и два образца LC-продукта.

В табл. 1 приведены базовые характеристики образцов абразивных материалов:

Для сравнения класса крупности протокол испытаний ErvinTest должен включать точный калибр ячеек сита и средний класс зернистости.

Сито сепаратора определяет размер зерен, когда они выпадают из системы струйной обработки.

На практике, это делается с помощью воздушного сепаратора; в лаборатории мелкие зерна выпадают после 500 циклов струйной обработки на каждый конкретный момент времени. При сравнительных измерениях сито сепаратора должно быть строго одним и тем же, поскольку в противном случае будут искажены результаты определения прочности.

По завершении испытания ErvinTest твердость абразивных материалов должна быть указана и для рабочей смеси и для новых зерен. Это значение является первым показателем прочности и степени ударного воздействия абразивных материалов. Как правило, при увеличении твердости срок их службы сокращается, а эффективность чистки возрастает.

Как видно из таблицы, абразивные материалы с низким содержанием углерода при использовании-обладают более высокой механической прочностью, чем сравниваемые с ними абразивные материалы с высоким содержанием углерода.

Определение прочности

Машина для испытаний ErvinTester (рис. 1) состоит из одной камеры с встроенным центробежным разбрасывателем и вентиляторами очистки, которые направленно бросают контрольный абразивный материал (как правило, 100 г.) на обрабатываемую поверхность при заданной скорости.

Рисунок 1: Машина для испытаний Ervin Tester

с центробежным разбрасывателем

В нижней части расположена емкость для сбора, с которой центробежный разбрасыватель вновь осуществляет забор абразивного материала после завершения цикла. Так пишущий аппарат точно фиксируетсколькоцикличных периодов приходится на испытуемое количество материала. После 500 цикличных периодов проводится выборка. Часть материала под ситом сепаратора фильтруется и определяется количество потерь.

После определения количества, недостающего до 100 грамм (100%) в начальное количество материала добавляют новые зерна и запускают очереные 500 циклов работы струйной системы. Если сумма потерь превышает начальное количество 100 грамм, то проведенное количество циклов называется «прочность на 100% потерь».

На практике, это общепринятое выражение для обозначения прочности абразивных материалов в протоколах испытаний Ervin.

На диаграмме 1 показаны потери 3 выборок после проведения 500 циклов для каждой из них и полученная «прочность на 100% потерь».

Основной причиной возникновения ошибки в результатах измерения «Прочности на 100% потерь» является то, что сформированная рабочая смесь на момент начала определения прочности еще не существует. На практике, абразивные материалы существуют в форме рабочей смеси, смеси новых и старых, а также частично изношенных зерен. При обычном определении прочности с помощью испытания ErvinTest, период приработки до момента образования рабочей смеси полностью включен в измерения, и поэтому реальные эксплуатационные показатели искажены. В реальности, наблюдаются существенные различия потерь абразивного материала в условиях приработки по сравнению с готовой рабочей смесью.

Стандарт DIN 50315 описывает подходящий процесс определения соответствующих практике показателей прочности для трех образцов. Это достигается путем измерения серий по 500 циклов до тех пор, пока значения по последним трем будут различаться не более чем на 0,5%. Таким образом можно определить действительную потерю в условиях рабочей смеси. Эти три значения усредняются и затем преобразуются в действительную прочность в циклах. Такой процесс дает более реалистичные сравнительные показатели для рабочих смесей.

Диаграмма 1: Результаты определения прочности

На диаграмме 1 показано, что есть отчетливое смещение более, чем на10% по образцам в пользу LC (C=0,16) и HC (C=0,9). Нопрочностьобразцас высоким содержанием углерода все же ниже. Таким образом можно сделать вывод, что более низка я твердость не гарантирует более длительный срок службы рабочей смеси.

Однако из производственного опыта известно, что абразивные материалы ки с высоким содержанием углерода не могут достичь срока службы материалов с низким содержанием углерода.

При проведении измерений с помощью машины Ervin для сравнения прочности, следует обратить особое внимание на три последних показателя потерь, так как именно в этом промежутке формируется рабочая смесь.

Следует особо отметить, что этот метод измерений является стандартизированным процессом определения качества абразива. Однако в рабочей практике могут быть отклонения от лабораторных результатов в силу изменений техники монтажа оборудования, или, например, механического выноса абразивных материалов рабочими деталями машины.

Тщательный документальный учет расхода абразивных материалов, например, тоннаж обработанных изделий или полная литейная производительность, а также учет получения продукции, требующей повторной обработки, является основой достижения и подтверждения эффективной работы системы струйной обработки. Количество продукции,требующей повторной обработки, зачастую является особенно важным показателем эффективности. Это ведет ко второму важному параметру, который можно определить с помощью испытания на машине Ervin.

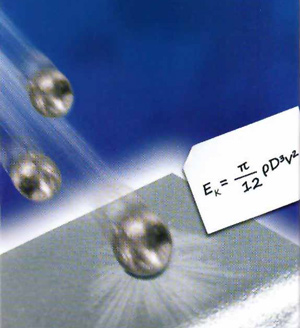

Определение степени ударного воздействия

(сообщаемая кинетическая энергия)

Процесс определения степени интенсивности ударного воздействия, а, следовательно, и эксплуатационной эффективности на поверхности обрабатываемых изделий, измеряет кинетическую энергию, сообщаемую обрабатываемой продукции, с помощью прогиба стандартной полоски металла (полоски Almen). В начале, прогиб в полоске металла отсутствует.

Рисунок 2: Держатели пластин Almen и три пластины Almen после измерения интенсивности ударного воздействия

Новые зерна После 100 циклов После 3000 циклов (рабочая смесь)

Диаграмма 2: Интенсивность ударного воздействия Almen до и во время механического упрочнения (100 циклов)

и после завершения механического упрочнения (3000 циклов)

Она зажимается в держатели (рисунок 2), устанавливаемые в машину Ervin, и ее поверхность подвергается ударному воздействию определенного количества циклов струйной обработки.

В данном случае для определения использовалось 20 циклов. После испытания пластину Almen достают и измеряют максимальный прогиб (в мм). Результаты представлены в диаграмме 2.

Несмотря на идентичную «Среднюю крупность» новых зерен, есть очевидная разница в проникающей способности трех испытываемых материалов. Прежде всего, есть очевидная зависимость твердости новых зерен абразивных материалов от интенсивности их ударного воздействия. Интенсивность ударного воздействия мягкого материала LC (C=0.1) очевидно будет отставать от конкурирующих материалов. После 100 циклов соударения, высокоуглеродистый абразив ^=0.9),как и ожидалось, продемонстрировал гораздо более высокую степень ударного воздействия. Согласно DIN 50315 регулярное определение на этом могло бы быть закончено. Однако определение степени воздействия в готовой рабочей смеси, равно как и в случае с прочностью, является ключевым, так как отражает максимально приближенные к реальности показатели. По этой причине результаты, приведенные на диаграмме, крайне неожиданные. Степень ударного воздействия (прогиб пластины Almen) материала LC (C=0.16) увеличилась на 0,5 мм в следствие дальнейшего механического упрочнения, в то время как интенсивность воздействия материала HC (C=0.9) существенно снизилась, несмотря на его все еще самую высокую твердость (499 HV1 в рабочей смеси). Почему так?

Формулы расчета кинематической энергии

Определение среднего размера зерна в рабочей смеси дает подсказку. Жесткий высокоуглеродистый материал ломается значительно быстрее, чем вязкий низкоуглеродистый абразив, по причине чего доля мелкозернистых включений растет, что приводит к уменьшению «среднего размера зерна» в рабочей смеси. Поскольку масса, а вместе с ней и диаметр зерен, в значительной степени взаимосвязаны с кинетической энергией (смотри формулы ниже), влияние твердости перекрывается снижением средней зернистости рабочей смеси.

При сравнении степени ударного воздействия можно провести оценку роста объема продукции, прошедшей повторную обработку или возможного сокращения времени струйной обработки путем замены абразивного материала. Однако при наличии продукции, требующей повторной обработки, необходимо определить, является ли причиной тому недостаточная степень ударного воздействия абразива или же форма обрабатываемых изделий (зубцы и борозды) препятствует нормальному использованию абразивного материала. Во втором случае успех от смены абразивного материала будет достигнут только частично.

С таким оборудованием возможна надежная сравнительная оценка результатов испытания Ervin, и она может служить вполне веским основанием для принятия решения.

Автор: Тимо Винклер